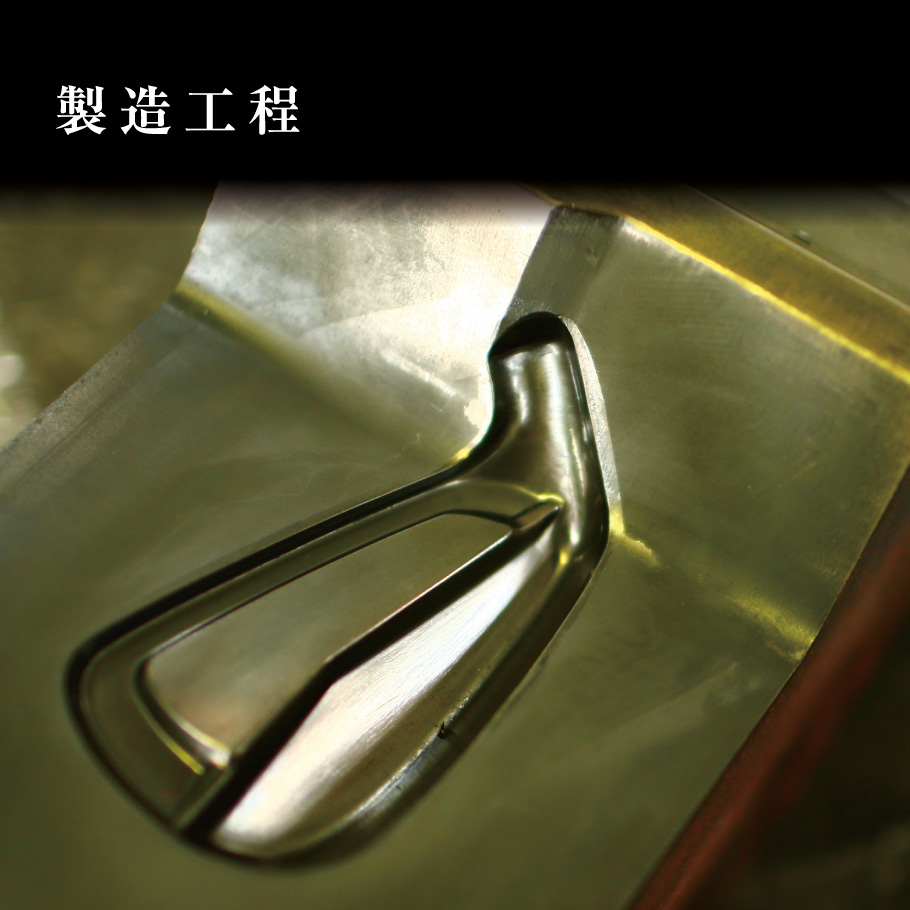

ミウラでは鉄の中でも柔らかく粘りのある軟鉄 S20C を主に使用します。 創業当時から丸棒を仕入れるにも気を使い、製鉄所で造られた丸材の真ん中の良い部分だけを使用してきています。アイアンヘッドの場合、材料のそのままがヘッドになるため、極力不純物の混ざりにくい箇所を使用することも良質な鍛造ヘッドを造る時の大切なポイントとなります。

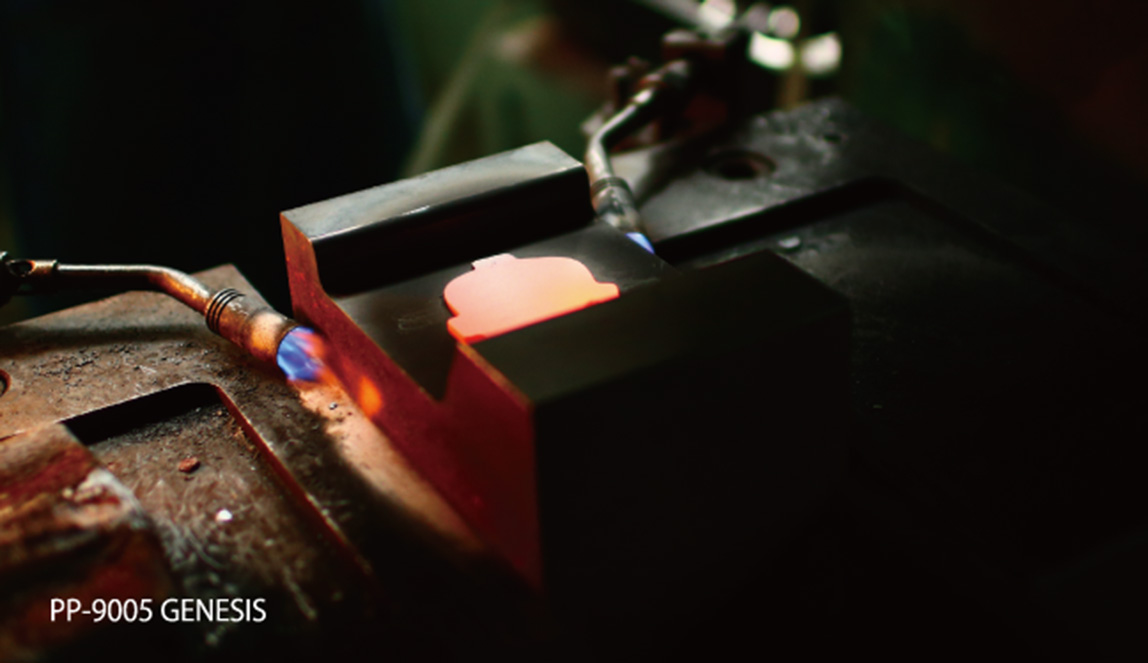

軟鉄丸棒を各モデル、各番手ごとに長さ、太さにカットし、1100~1200℃に加熱します。

熱せられた材料を型に入れやすい様に一旦板状に潰し、一番型に入れ鍛造を行います。

ミウラでは鍛造の密度や完成ヘッドの精度を考えネック部分がない形で鍛造します。

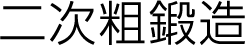

一番型での鍛造後、すぐさま二番型に入れ、粗い形状からヘッドに近い形へと鍛造し整えていきます。

粗鍛造する事によって出たヘッドまわりの余分なバリを専用の型で抜き落とします。

ここまでの工程を一連の作業として行ないます。

粗鍛造とは余分な肉を外に出しながら形を整える作業です。一般的な軟鉄鍛造ヘッドの製作では此処までの鍛造の後、刻印、研磨工程へと流れます。ミウラでは一回加熱二回鍛造で粗鍛造を行ない、更なる精度を求めるべく精密な鍛造型を使いもう一度鍛造工程を加えます。

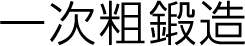

粗鍛造ヘッド(ボディ)を低温に加熱し(800~900℃)、精度を重視した仕上げ用金型で鍛造します。型が壊れないギリギリの低温度に設定することで、しっかり鉄内部に向かって圧がかかります。実際高温で軟らかくした鉄に対して何度鍛造を行っても鉄は締まっていきません。

この仕上げ鍛造により、求められる重量、寸法、密度を高精度に有した状態の鍛造ヘッド(ボディ)となります。

ミウラの仕上げ鍛造とは形のみを追い求めるのでは無く、金型の内部に肉を閉じ込め、材料を均一で安定した状態にし、外観的には滑らかで美しい地肌を有するヘッドに造る事と考えています。

設定した重量、形状に鍛造ヘッドを仕上げるためには番手ごとに造られた粗鍛造、仕上げ鍛造の3種類の金型を如何に兼ね合せさせるかという所が重要なポイントとなります。

鍛造する力、プレス方式、加熱温度等が違う中でそれぞれの金型を管理する事が「職人の勘」と「熟練の技術」を必要とします。

仕上げ用鍛造型はもっとも精密で、大きな力がかかってくる道具なので、しっかり管理する必要があります。

常日頃から打たれた鍛造ヘッドを観察しながら、小さな傷やクラックなどを探し、修理なども行いながら不具合がでないようにしています。

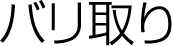

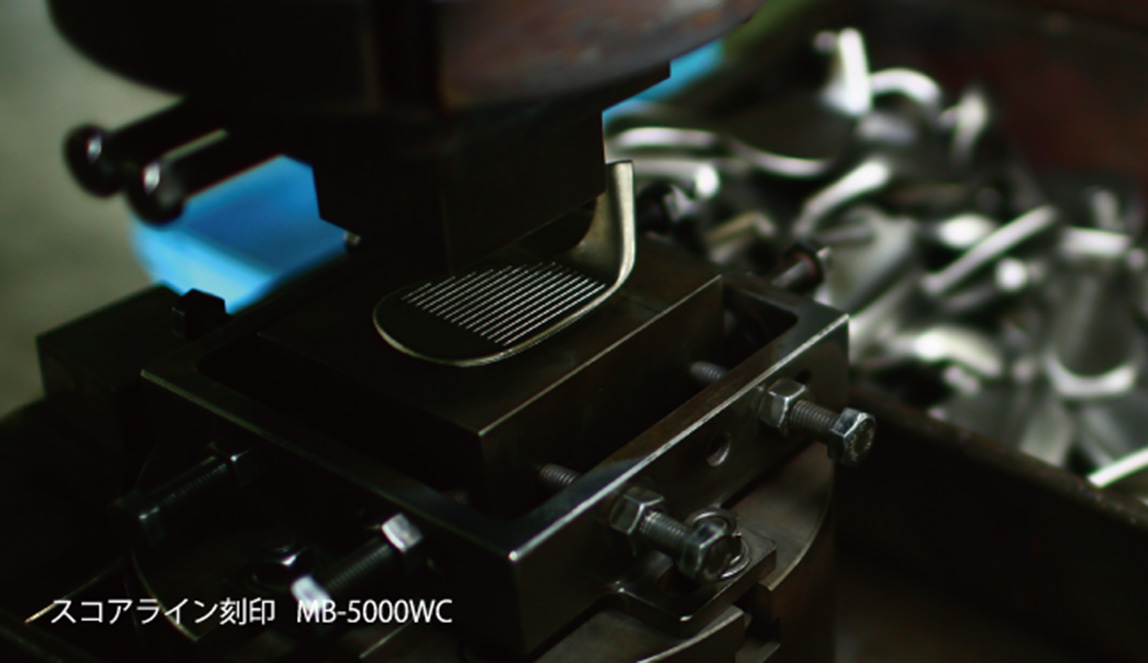

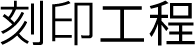

鍛造後のヘッド(ボディ)に、バックフェースロゴ刻印、番手刻印、スコアライン刻印の順にそれぞれ番手ごとに用意した専用の冶具を用いて、油圧方式で刻印します。

キャビティ内に押すバックフェースの刻印はフェース部分の平滑度に影響させないために、細心の注意が必要です。

そして刻印作業でもっとも神経を使う作業がスコアライン刻印です。100分台の寸法精度管理と、溝の面租度(表面の仕上げの粗さ)を平滑にする事を求められます。そしてスコアラインがそのヘッドのロフト、ライ、F.P.値測定の基準となるため、定められた位置に刻印する事がとても重要になります。

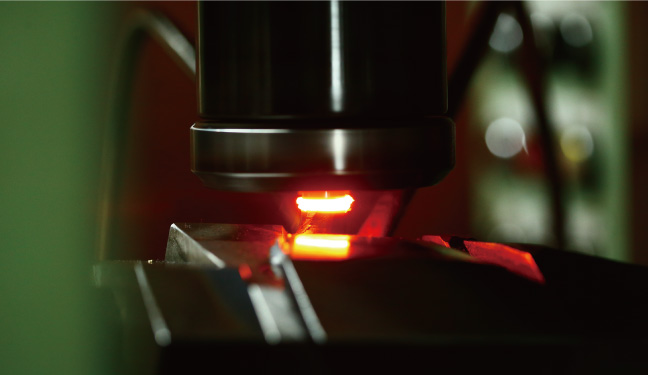

刻印後のヘッドのスコアラインを基準として、精密に造られたホーゼル部分と鍛造ヘッドボディ部分を摩擦圧接方式により一体化させます。接合の際に溶剤を使わずに材料同士を溶かして接合するのが圧接のポイントです。溶接の中で最も強度の高い接合方法とされています。この工程によりロフト、ライ、F.P.の数値を正確に設計通りにします。此処までの工程で鍛造品と称される状態になり、この段階で重量誤差 ±1g に仕上がっています。

ここで何故ミウラではホーゼルを付けていない状態で鍛造を行うのかを説明します。

一般的な鍛造ヘッドはホーゼルが付いた状態の一体型鍛造製法で出来上がっています。鍛圧がネックまでかかるので打感がよいと言われていますが、ミウラの考え方は異なります。

鍛造とは鉄を規定の形に成形する役割以上に、鉄をヘッドの形に閉じ込め、しっかり締まった密度の均一な組織を持ったヘッドにすることが大切だと考えています。インパクトの瞬間、ヘッドがボールを追い抜くような突き抜けた打感はそのような鉄の締まったヘッドから生みだされます。鉄を外に逃がさず、中に閉じ込めるためにはできるだけ平面的に力を加えることが必要で、ネックが付いた複雑な形で鍛造するとどうしても鍛圧が不均等な部分がでやすいと考えています。

そして精度を追求するがゆえの大きな注意点として、鍛造後にホーゼルに対してストレートな穴を開ける作業は非常に誤差の生じやすく難しい作業となります。回転しながら穴を空けるドリルの刃は特性上、肉厚の薄い方向に進もうとしやすく、ゴルフヘッドの場合どうしてもネック部分の懐となる方向にドリルの刃が向かおうとします。つまりシャフト装着時にホーゼルとシャフトが一直線になっていない状態になりやすい問題があります。そこで考え出されたのがヘッドボディとホーゼルを別々に製作し、後で取り付ける圧接工法です。

ホーゼルパーツは設定した外径と穴の内径、深さでヘッド素材と同じS20C丸材から機械加工で製作します。鍛造ヘッドボディを設定ロフト、ライに合わせ圧接機にセットし、設定通りの角度でホーゼルパーツを圧接すると、その時点で規格通りにホーゼル穴が空き、ロフト、ライ、F.P.がきっちり合った鍛造ヘッドが完成します。

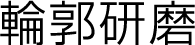

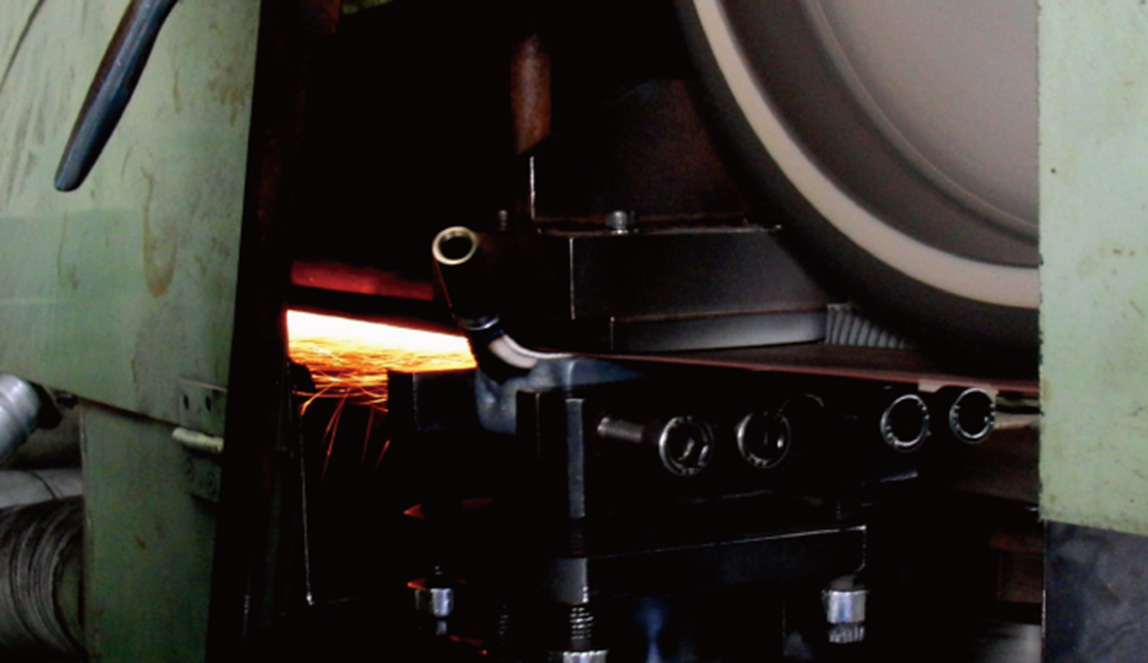

研磨工程の最初の作業として各モデル、各番手ごとに機械作業にて、ヘッドの輪郭を研磨します。

この工程もスコアラインを基準として行ないます。手作業ではなく機械作業で行なう事で正確に輪郭を成形でき、ヘッドのバラつきを抑制し各モデル、各番手間の流れを造るための重要な作業となります。

この工程も通常は機械作業にて行ないます。

フェース面の平面精度とスコアラインの深さ規格を整える工程です。

ウエッジの場合、スピン性能を上げるためにCNC機械加工で平面平滑度を追求する場合もあります。

ブレード研磨によってヘッドの輪郭に対する形状が整ってきます。各モデルごとのトップライン角度やRをしっかりと造り、アドレス時に各番手間の流れを違和感無く整える事が重要となります。

そしてホーゼル研磨ではヘッドとシャフトとの繋がりの大切な部分として捉え、シャフトからの延長感や、ストレート、グースタイプ等のネック形状も意識し外径を整えながらホーゼル部分を研磨します。

研磨工程の最重要工程です。ここまでの前工程で行なってきたヘッドを部分分けした研磨状態を繋ぎ、形状を整えていきます。各モデルごとのロング、ミドル、ショート、ウェッジまでの各番手間の流れをくみ、ホーゼル~リーディングエッジ、トップブレード~ネック、ブレード~トゥ、ネック~フェース面、ソール形状、ソールからの繋がり等々、各部位からの繋がり及び流れを成形しながら研磨するという技術、感性を最大限に必要とされる工程です。

量産品等の定められた形状は無論の事、ツアープロ等からのヘッドについての要望に沿ってイメージから形状へ具現化するという、研ぎ澄まされた感性と熟練された技術との融合により成せる「技」と云われる工程です。

形状が整った段階で最終の重量調整 (1~2g) を行ないます。各研磨工程で重量を測定しながら作業を行ないないますが、最終重量確認としてこの工程を設けています。この事で重量精度を保つことが可能となります。

成形研磨と並びヘッドに対しての要望に合わせる中で調角という作業があります。ロフト、ライ、F.P.、バウンス等々様々なスペックを変化させた上で成形研磨に投入する事で、よりイメージとの具現化を一致させる事が可能となります。完成品では対応の範囲が狭くなりますが、MCW(ミウラ・クラフトマンワールド)では成形する前に調整することで違和感もなく、美しいヘッドを造ることができます。

この作業における重要なポイントついて一例を挙げると、ロフト、ライを変化させると必ずF.P.も変化します。

研磨時にネックの繋がりを考えてF.P.値を変化させずに調整(曲げ)しなくてはいけません。

またどうしても繋がりをつけられないような変化の場合は、ある箇所を切って(切断は行いません)溶接したりもします。

変化後のイメージと研磨時のイメージの両方を理解し、且つ変化の度合いを見極めを行なうという、成形研磨と同様に感性と技術が必要とされる工程です。

粗研磨後のヘッド、砥石、コンパウンドを機械の中に投入し、機械の振動で手作業では出来ない丸みを出し、且つ粗研磨時のペーパー地を滑らかにする工程です。約8時間もの間振動させて行ないます。

手作業では困難なキャビティー内も磨くことが可能となります。

粗研磨時よりも細かいペーパーを使用し、形状を整えながら小さなバレル痕や取りきれなかった粗研磨のペーパー地を取っていきます。この際にも粗研磨時の形状を理解しながら研磨する技術が必要となります。

特に変化を付けた内容を汲み取り、形状を変えずに仕上がりの丸みを意識しながら研磨する感性と技術が必要とされます。

機械で遠心力を利用し、振動バレルよりも更に細かい砥石、コンパウンド、ヘッドを投入して約2時間かけてより細かに磨きあげていきます。

良質なメッキを施すには下地にきめ細かな肌を持たせないとできません。細やかな地肌を持たせる事とペーパー地を取り、更に微妙な丸みを帯びさせ表面を滑らかにしていきます。

サテンメッキ、ミラーメッキ、ノーメッキ、ガンブルー等の最終仕上げに応じて磨きを行ないます。

最終の仕上がりにより磨き工程も異なり、サテンバフや麻バフ等を使い分けヘアーラインを付けたりミラー状に磨きあげたりしていきます。

サンドブラストを吹き付ける部分以外の箇所を専用のテープでマスキングし保護します。メッキ後の視覚的な明確さ(コントラスト)を出す目的で、フェース面やキャビティー部分に吹き付けます。

重量検査を経た後、メッキやガンブルー仕上げ等の表面処理を行ないます。

メッキ後、刻印部に色入れを行い、最終の外観の検査を行ない完成品へと仕上がります。

最終の検品を行い、出荷します。